Wat als de blob te groot is? – Een lasrobot optimaliseren met behulp van PLCnext Technology

Met PLCnext Technology ben je als engineer veel minder afhankelijk van een fabrikant. Dat komt doordat de engineer zelf een nieuwe functionaliteit kan ontwikkelen en direct in de praktijk kan testen en optimaliseren. Studenten van de NHL-Stenden Hogeschool kregen de mogelijkheid om het grote 3D Console Systeem van het Centre of Expertise Smart Sustainable Manufacturing en het Lectoraat Circular Plastics nóg beter z’n werk te laten doen.

De uitdaging: hoeveel materiaal komt er uit de lasschoen?

Bij de onderzoeksgroepen van de NHL-Stenden Hogeschool worden verschillende print- en lasrobots ontwikkeld. De techniek en mogelijkheden in dit vakgebied volgen elkaar in een rap tempo op. Dit biedt kansen, maar ook steeds nieuwe uitdagingen.

Neem bijvoorbeeld het grote 3D Console Systeem, waarmee zowel gelast als geprint kan worden. Deze geavanceerde robot kan op een solide manier kunststof onderdelen aan elkaar lassen. Tijdens het lassen is er een grote uitdaging. Wanneer er te veel materiaal wordt gebruikt voor de lasnaad, dan vertraagt het proces. In vaktermen heet dit ‘een te grote blob’. Vervolgens mag die ook niet te klein worden, want een te kleine blob gaat ten koste van de kwaliteit van de lasnaad. Om dit proces beter te beheersen wordt een lasnaadvolgsysteem ontwikkelt en blijkt PLCnext Technology een cruciaal verbindingsmiddel.

De opstelling: een Vision camera die communiceert met een PLCnext Controller

Studenten van de opleidingen Werktuigbouwkunde en Elektrotechniek zijn met het blob-probleem aan de slag gegaan. Tijdens een gezamenlijke module ‘Smart Industry’ werken zij aan een opstelling waarbij ze de lasnaad tíjdens het printen nauwkeurig kunnen volgen. Tegelijkertijd wordt bepaald hoe groot de blob gedurende het proces is.

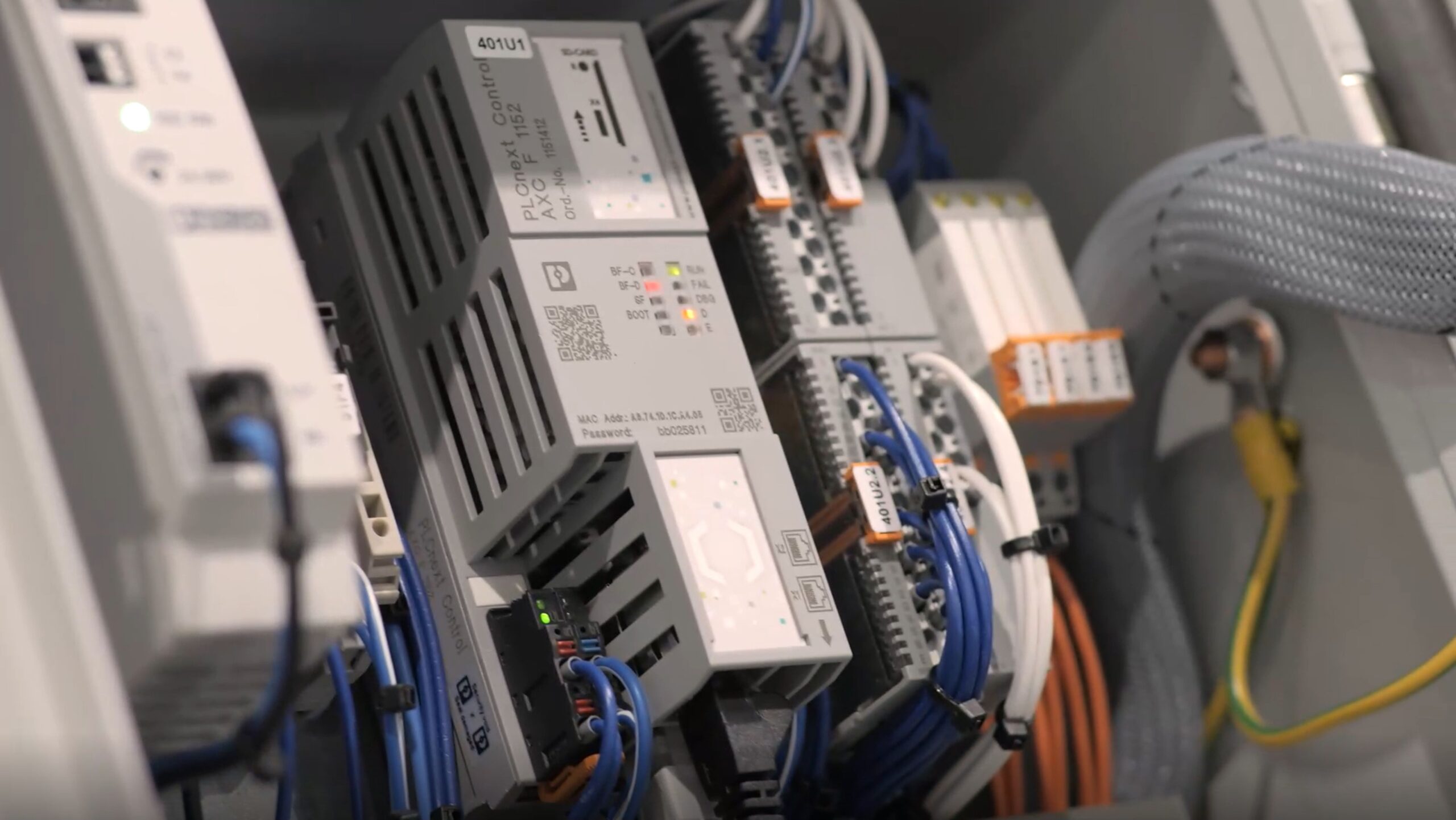

Met een Vision camera wordt de lasnaad gemonitord samen met de hoeveelheid materiaal die uit de lasschoen komt. De beelden van de camera worden via ethernet naar de PLCnext Controller van Phoenix Contact gestuurd. Op de PLCnext Controller draait een applicatie die ontwikkeld is in Matlab Simulink, waarmee complexe data kan worden geanalyseerd en complexere regelingen kunnen worden gerealiseerd. Hiermee worden de perfecte snelheid en hoeveelheid bepaald, wat resulteert in een efficiënt en kwalitatief hoogstaand proces.

Een bijkomend voordeel is dat de PLCnext Controller erop is ingericht om goed samen te werken met andere apparatuur. In dit geval communiceert de PLCnext Controller met de Festo servo-besturing die de console en de extruder aanstuurt. Deze communicatie kan bijvoorbeeld via Profinet of OPC UA worden gerealiseerd.

Met Node-RED wordt een simpele verwerking van gegevens en een visualisatie gerealiseerd.

Informatie blijkt de sleutel tot succes

Tijdens het project hebben de studenten veel gehad aan de informatie over de PLCnext Technology die beschikbaar is op de PLCnext Community (www.plcnext-community.net). Ondertussen konden de studenten ook snel schakelen met de helpdesk van Phoenix Contact, waardoor de vaart in het project bleef. Deze informatie, de ervaringen van andere gebruikers en de 24/7 online support, zijn een belangrijk onderdeel van het behaalde succes.

Opgelost en door naar de volgende uitdaging

Dankzij de openheid en flexibiliteit van de PLCnext Technology is het doel van het project binnen de gestelde termijn behaald: er is bewezen dat analyseren van de blob mogelijk is en de data die het onderzoek oplevert is erg waardevol. Dit betekent echter niet dat de ontwikkeling van het grote 3D Console Systeem klaar is. Er liggen nog voldoende mogelijkheden voor verdere optimalisatie en de PLCnext Technology biedt genoeg mogelijkheden om nieuwe toepassingen te integreren. Hierdoor kunnen machines en installaties steeds verder worden ontwikkeld waardoor ze future proof blijven.