Dankzij PLCnext Technology: optimale modulariteit in het transfersysteem van Wadcon

Het is niet eenvoudig om een transfersysteem snel uit te breiden of te wijzigen. Daar komt immers veel programmeer- en bekabelingswerk bij kijken. Bij speciaalmachinebouwer Wadcon pakten ze het daarom anders aan. Ze begonnen opnieuw en ontwikkelden een optimaal modulair transfersysteem op basis van baanelementen met productdragers. Moet er een extra baan toegevoegd worden? Dat is zo gebeurd! Zo passen ze ‘Industry 4.0’ optimaal toe, met dank aan PLCnext Technology.

Ontwikkeling, ontwerp en realisatie van klantspecifieke productie-, assemblage- en testmachines, dat is de specialiteit van Wadcon. Volgens Chris van der Velde, projectmanager bij de speciaalmachinebouwer, wordt er altijd een passende oplossing gevonden. Of het nu gaat om robots, vision, schroefsystemen, servoaandrijvingen of specifiek ontworpen systemen: “Wij leveren machines die niet standaard in een boekje staan”. De unieke klantvraag leidt steeds weer tot nieuwe eindresultaten.

Traditionele PLC schiet tekort

Met het transfersysteem van Wadcon kunnen klanten producten traceerbaar verplaatsen binnen een compacte machine of een volledige productielijn. Van der Velde: “Als de productievraag toeneemt, kan het systeem opgeschaald worden of juist afgeschaald als een product bijvoorbeeld uitgefaseerd wordt. De delen kunnen dan eenvoudig worden hergebruikt in een nieuwe automatisering.”

Maar hoe wordt de nieuwe oplossing optimaal modulair? Dit was een uitdaging, vertelt de projectmanager. “De meeste transfersystemen zijn niet zo modulair en eenvoudig uit te breiden, ook al zeggen sommige leveranciers van wel. De mechanica is vaak de bottleneck. Bossen kabels in de kabelgoten zeggen wat dat betreft genoeg. Een uitbreiding is dan ook meestal niet eenvoudig te realiseren.”

”Besturing van de transferlijn inclusief de functionaliteit die Wadcon wilde realiseren, was niet mogelijk met een traditionele PLC” vertelt Koen van Schuijlenburg, R&D engineer. “Dat merk je vooral als een klant zonder programmeerervaring de navigatie van producten wil wijzigen”.

Nog slechts drie kabels

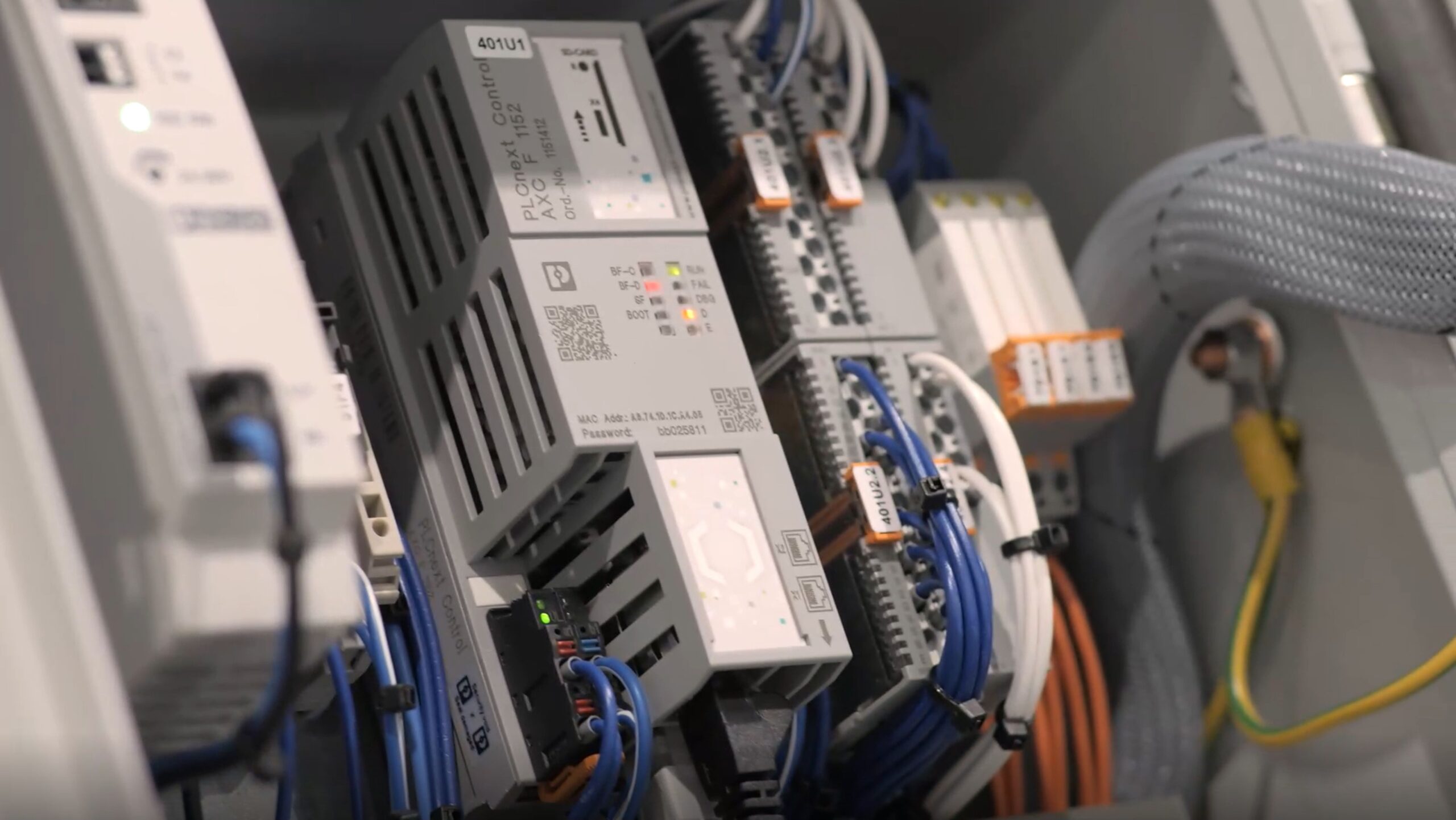

In zijn functie was Van Schuijlenburg degene die de modulaire besturing realiseerde. Hiervoor koos hij als basis baanelementen die eenvoudig mechanisch zijn te koppelen. “Elke baanelement heeft een communicatiemodule en via Profinet zijn deze onderling verbonden. De communicatie binnen zo’n baanelement verloopt via IO-link”, legt hij uit.” In plaats van ‘bossen kabels’ zijn er nu slechts drie ‘kabels’ nodig om de baanelementen te laten functioneren: één voor hoofdstroom, één voor data en één voor perslucht.

Er is een reden voor dat Van Schuijlenburg niet koos voor een traditionele PLC of industriële PC, maar voor PLCnext Technology van Phoenix Contact. In tegenstelling tot gesloten systemen of bestaande ‘open’ systemen kunnen applicaties hiermee namelijk geprogrammeerd worden in zowel de klassieke PLC-programmeertalen in hogere programmeertalen, waarbij deze realtime gemanaged kunnen worden. Dit maakt de besturing eenvoudiger en flexibeler.

“De gebruiker kan nu zelf wijzigingen doorvoeren in het transfersysteem, door de symbolen in het scherm te verslepen”, vertelt Van Schuijlenburg. “De lengte van een baan, de positie van een stopper en de criteria voor het links- of rechtsaf slaan bij een wissel is het enige dat ingevoerd hoef te worden. Parametreren dus, en niet programmeren. Feitelijk is er geen programmeur meer nodig om het transfersysteem in werking te stellen.”

Gloednieuwe technologie

In oktober 2018 ging Wadcon aan het werk met de PLCnext Technology, die nog maar vlak daarvoor op de Nederlandse markt was geïntroduceerd door Phoenix Contact. De kleine uitdaging in de begintijd vindt Van Schuijlenburg volstrekt logisch. “We konden rekenen op een bijzonder goede ondersteuning. Phoenix Contact heeft echt heel veel tijd aan ons besteed. Als wij eventuele uitdagingen tegenkwamen, werd alles tot op de bodem uitgezocht.”