Hoe blijft de PLC hét besturingssysteem van de toekomst?

Nieuwe marktvragen en -ontwikkelingen vragen om een nieuwe generatie besturingssystemen. Toekomstgerichte besturingssystemen dienen daarvoor flexibel, open en met het internet verbonden te zijn – eigenschappen waar de “klassieke PLC” niet voldoende op is ingericht.

De PLC is al meer dan vijftig jaar hét besturingssysteem voor industriële machines en installaties. Dat is te danken aan een aantal unieke eigenschappen, maar de “klassieke” PLC heeft ook beperkingen. Dat werpt de vraag op hoe de “klassieke” PLC nog kan aansluiten bij nieuwe technologische mogelijkheden om te voldoen aan nieuwe marktvragen en -ontwikkelingen. Het antwoord op deze vraag staat centraal in onze nieuwe whitepaper.

Waar vraagt de markt om?

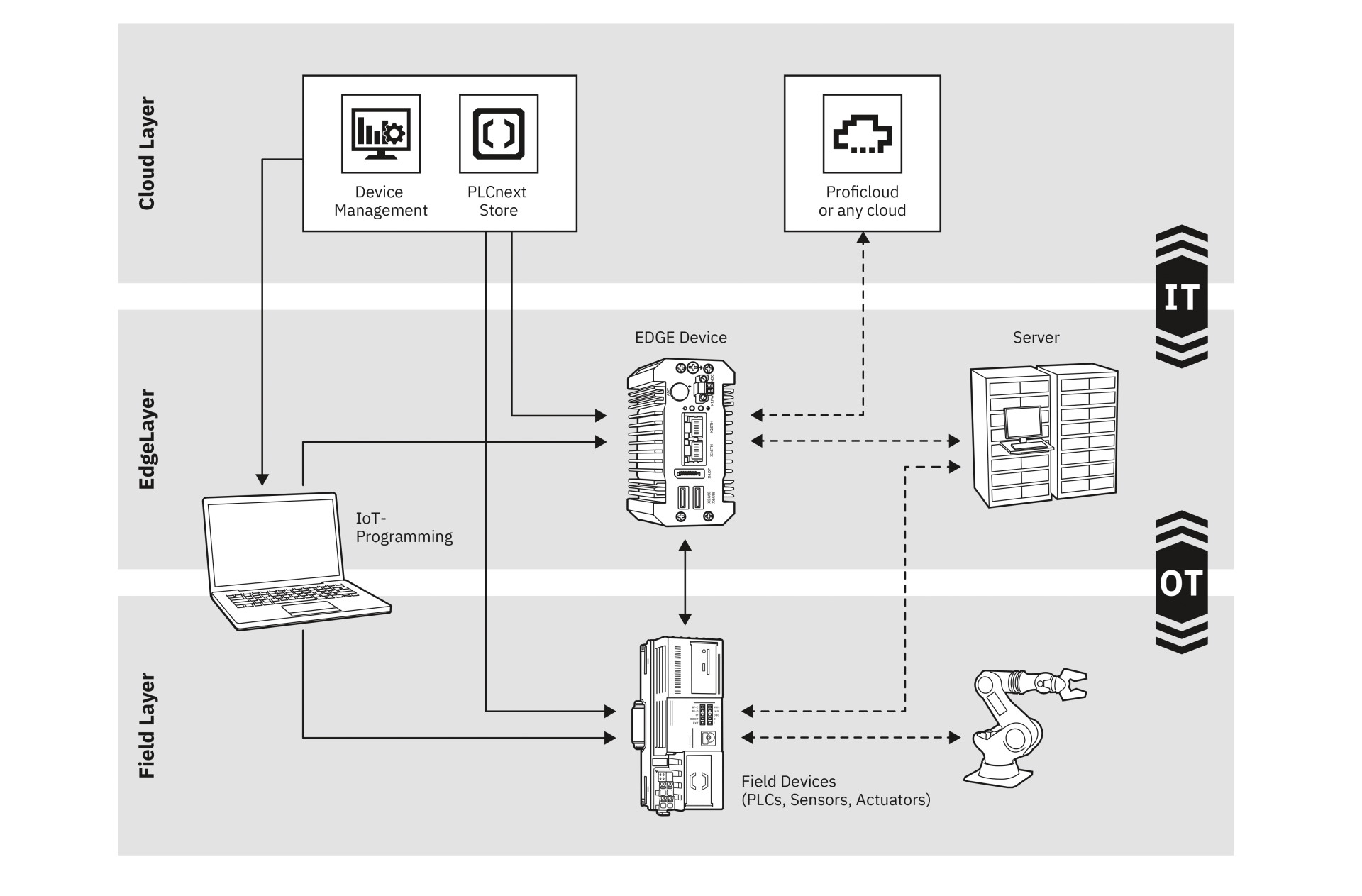

In onze whitepaper bespreken we een aantal actuele vragen uit de markt. Die gaan onder meer over het benutten van innovaties gerelateerd aan industrie 4.0, zoals cloudtoepassingen, kunstmatige intelligentie (AI) en Internet of Things (IoT). Dat is noodzakelijk voor bedrijven om steeds efficiënter, flexibeler en duurzamer te gaan werken, hun time-to-market te verkorten, onderhoudskosten en downtime te verminderen met predictive maintenance en hun productiemachines en –lijnen flexibeler te benutten.

Denkt u dat de PLC nog een toekomst heeft?

PLC-besturingen kunnen makkelijk twintig jaar lang functioneren, maar in die tijd verandert de wereld snel. De uitdagingen en ontwikkelingen in de markt vragen om een doorontwikkeling van de PLC naar een open, flexibel en met internet verbonden systeem. Laat u inspireren en ontdek waar de “klassieke” PLC tekortschiet, maar die wel mogelijk zijn met de nieuwe generatie industriële besturingen.

Nieuwe generatie PLC besturingssystemen

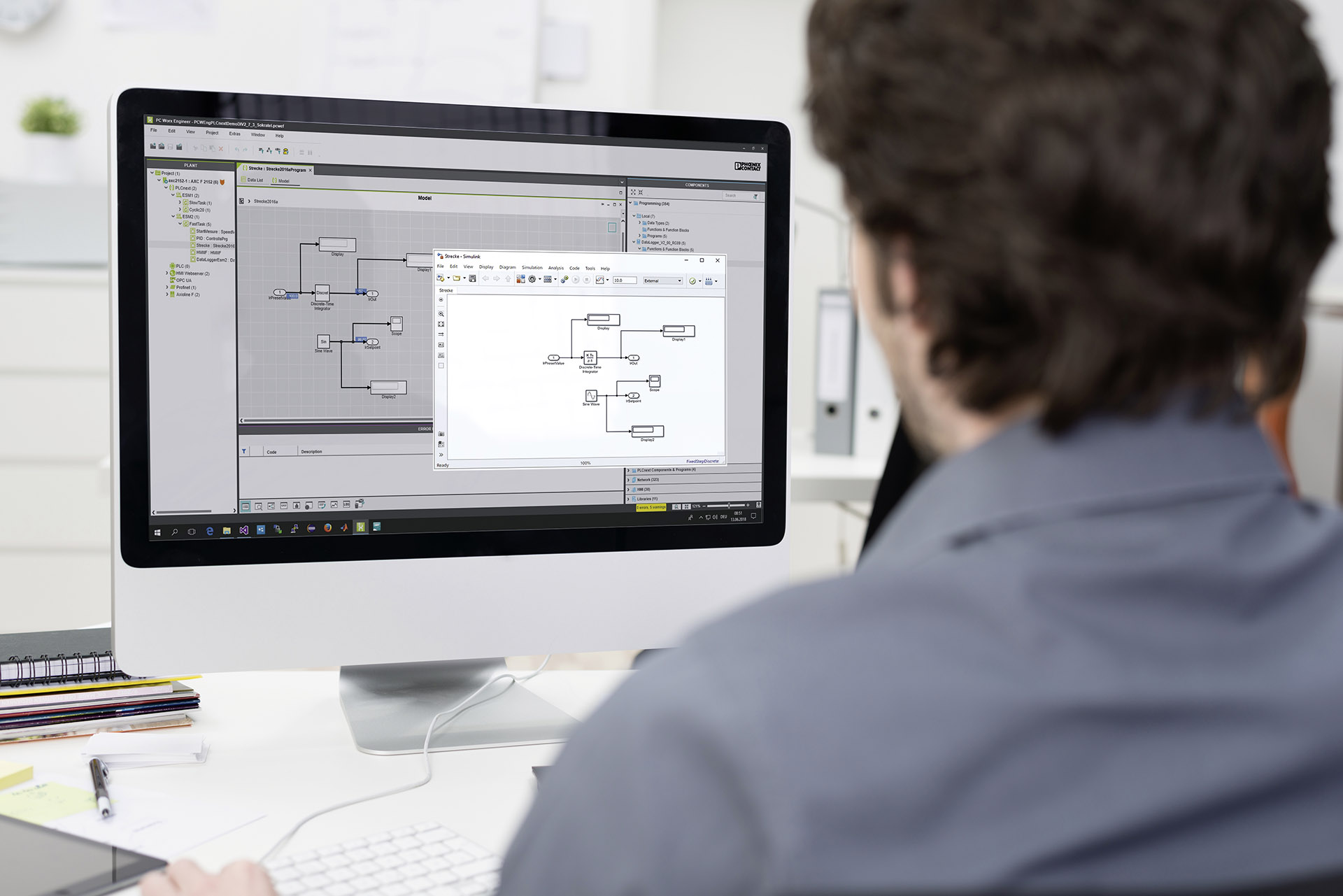

Om aan de actuele marktvragen en -ontwikkelingen te kunnen voldoen, is er behoefte aan een nieuwe generatie besturingssystemen. Deze toekomstgerichte besturingssystemen dienen daarvoor flexibel, open en met het internet verbonden te zijn en zullen naast de klassieke PLC-programmeertalen ook in hogere programmeertalen geprogrammeerd moeten kunnen worden – eigenschappen waar de “klassieke PLC” niet voldoende op is ingericht. Daarbij moeten echter wel de unieke eigenschappen van de “klassieke” PLC behouden blijven, zoals de hoge betrouwbaarheid, het deterministisch gedrag, de dataconsistentie, de lange levensduur en de lange-termijnsupport (10+ jaren).

De whitepaper gaat in op vier voorbeelden van waarin de “klassieke” PLC tekortschiet en die wel mogelijk zijn met de nieuwe generatie industriële besturingen:

- Data pushen naar en PLC variabelen visualiseren in de cloud

- Actuele en voorspellende data van het internet gebruiken in een PLC-applicatie

- Apps uit de online store in een PLC-applicatie gebruiken voor communicatie met IoT-toepassingen

- Open Source Software gebruiken in een PLC-applicatie

Ontwikkeling naar meer openheid van de PLC

De ontwikkeling naar meer openheid van de “klassieke” PLC is stapsgewijs door een aantal PLC-fabrikanten ingezet. Eerst door meer ‘openheid’ te bieden wat betreft de programmeertaal en -tool, daarna door het vervangen van het eigen fabrikant-specifieke operating systeem door een Linux operating systeem. Maar er blijven uitdagingen op het gebied van dataconsistentie, scheduling en boven alles in de complexiteit.

Om daadwerkelijk andere programmeertalen en -tools te kunnen gebruiken voor real-time, deterministische PLC-besturingsapplicaties ontwikkelde Phoenix Contact de PLCnext Technology. De PLCnext Technology breidt de klassieke, betrouwbare en robuuste PLC uit met een flexibiliteit en openheid vergelijkbaar met die van een Smart Device.